您现在的位置是:首页 > 行业资讯行业资讯

大尺寸工件激光三维扫描测量:重构工业测量的精度边界

![]() 2025-10-31 10:55:09行业资讯

人已围观

2025-10-31 10:55:09行业资讯

人已围观

简介当风电叶片的曲面轮廓以 0.1 毫米级精度在屏幕上呈现,当桥梁钢箱梁的拼接间隙通过点云数据实时测算,大尺寸工件激光三维扫描测量技术正以 “数字量尺” 的革新姿态,

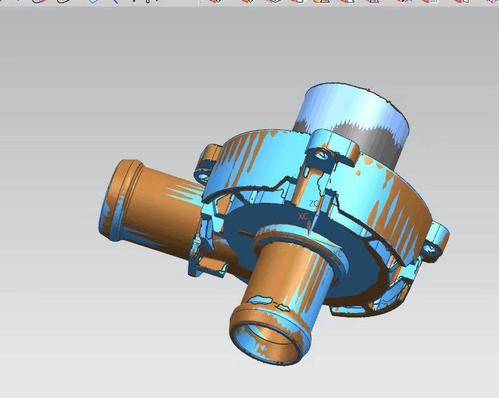

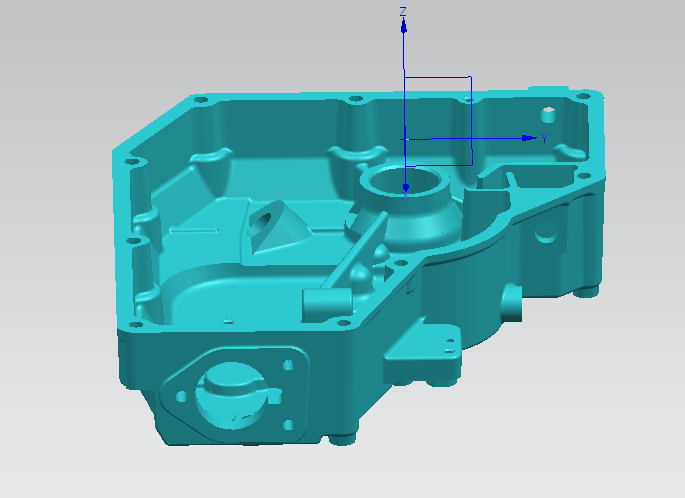

当风电叶片的曲面轮廓以 0.1 毫米级精度在屏幕上呈现,当桥梁钢箱梁的拼接间隙通过点云数据实时测算,大尺寸工件激光三维扫描测量技术正以 “数字量尺” 的革新姿态,打破传统测量对空间与精度的双重限制。这项融合激光发射、光学接收与算法处理的技术,能将数十米甚至上百米的大型工件转化为可量化、可分析的三维数字模型,为能源、交通、重型制造等领域提供了超越传统测量的解决方案。

大尺寸工件测量的核心挑战,在于如何在超大空间范围内保持高精度与数据完整性。传统测量依赖全站仪、卷尺等工具,不仅需多次拼接数据,还易受环境振动、温度变化影响,对风电塔架、船舶 hull 等复杂曲面工件的测量误差常达数毫米。而激光三维扫描技术通过 “面扫描” 模式,可在数分钟内完成数十平方米区域的数据采集,点云密度达每平方厘米 100 个数据点,配合全局定位系统(GPS)或激光跟踪仪进行空间校准,能将百米级工件的整体测量误差控制在 2 毫米以内。某风电企业对 60 米长的叶片进行检测时,激光扫描仅用 2 小时便完成全表面数据采集,生成的三维模型清晰呈现叶片弦长、扭转角等关键参数,较传统测量效率提升 10 倍,且数据完整性覆盖至叶片根部与叶尖的每一处细节。

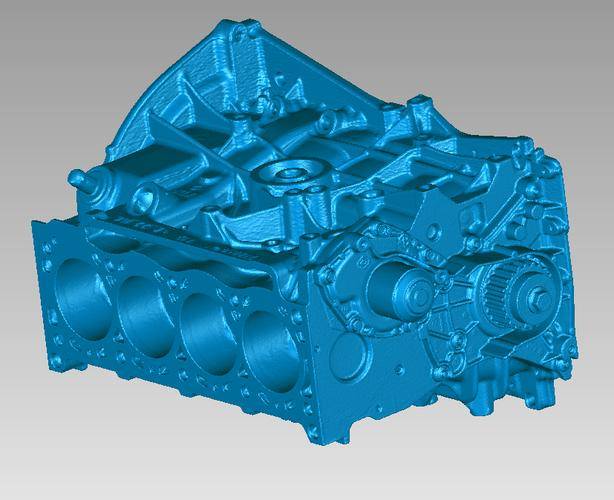

在能源装备制造领域,这项技术成为质量管控的关键支撑。大型水轮发电机组的转轮直径可达 10 米以上,传统测量难以精准捕捉叶片曲面的型线偏差,而激光扫描能生成转轮的完整数字模型,通过与设计图纸比对,自动识别叶片进出口边的弧度偏差、叶面的凹凸缺陷,帮助工程师调整铸造工艺。在核电设备制造中,反应堆压力容器的法兰密封面平整度要求极高,激光扫描可在不接触工件的情况下,采集密封面的微米级三维数据,精准定位划痕、凹陷等瑕疵,为密封性能保障提供数据依据。

交通基础设施建设场景中,激光三维扫描测量展现出强大的现场适配能力。桥梁施工阶段,扫描团队可对钢箱梁、墩柱等大型构件进行安装精度检测,通过实时比对扫描数据与设计模型,调整构件拼接角度,确保桥梁整体受力符合设计标准。某跨海大桥建设中,技术人员利用移动式激光扫描设备,在潮汐变化的复杂环境下,完成了 300 米长钢箱梁的拼接测量,将轴线偏差控制在 3 毫米内,避免了传统测量因环境干扰导致的返工。在铁路轨道检测中,激光扫描车可沿轨道快速采集轨距、轨向、高低等参数,生成的三维模型能直观反映轨道变形趋势,为线路维护提供精准指引。

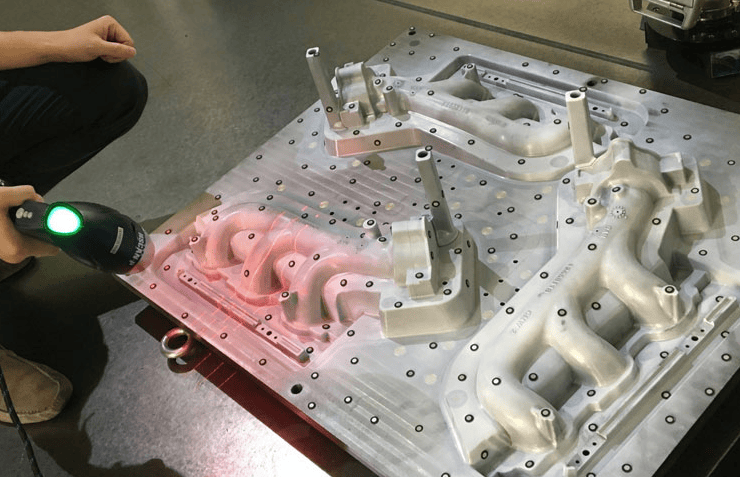

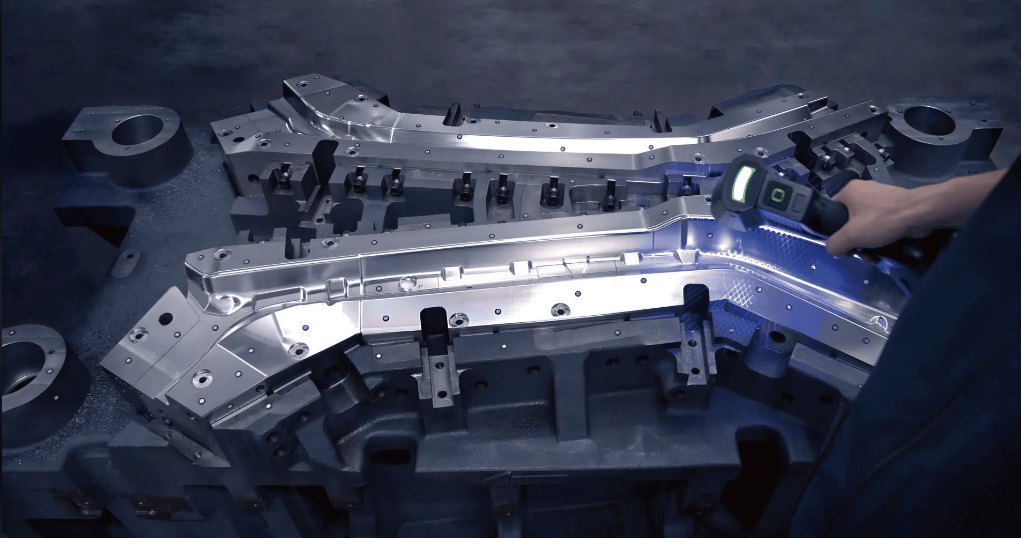

重型机械与船舶制造领域的应用,则凸显了技术对复杂结构的测量优势。大型挖掘机的动臂、斗杆等构件尺寸庞大且结构复杂,激光扫描能穿透构件间的遮挡区域,完整采集焊接接头、销轴孔的三维数据,帮助检测焊接变形量与孔径精度。船舶制造中,船体分段的曲面测量是关键环节,激光扫描可在船台现场完成分段扫描,生成的数字模型用于分段对接精度分析,减少船体合拢时的调整工作量。某造船厂引入该技术后,船体分段对接的工时缩短 40%,大幅提升了船舶建造效率。

从能源装备的精密检测到交通基建的现场测量,从重型机械的质量管控到船舶制造的效率提升,大尺寸工件激光三维扫描测量技术正重新定义工业测量的标准。它以非接触、高效率、高精度的特性,突破了传统测量的空间与精度瓶颈,将大型工件的物理形态转化为可深度分析的数字资产。在工业制造向智能化、精细化升级的浪潮中,这项技术正成为保障产品质量、提升生产效率的核心工具,推动各行业迈向更精准、更高效的发展新阶段。

Tags: 大尺寸工件激光三维扫描测量

很赞哦! ()

相关文章

随机图文

牙齿三维扫描仪带来哪些便东莞利

牙齿三维扫描仪带来哪些便利?三维扫面议的应用越来越广泛,给我们的生活也带来了越来越多的便利,例如牙齿三维扫描仪的应用,那么牙齿三维扫描仪带来哪些便利?在这方面权威比较高

3D扫描检测可东莞黄江以应用在哪些方面

3D扫描是如今在检测中经常会用到的一种技术,也叫三维扫描,又称实景复制技术,是一种先进的全自动高精度立体扫描技术,通过测量空间物体表面点的三维坐标值,得到物体表面的点云信息

乘搭3D打印服务载人东莞樟木头无人机,考你胆量!

一听到无人机这个名字,大家都应该只会联想到小型尺寸,配备了相机的无人机,但据厦门3D打印了解最近新加坡国立大学National University of Singapore一班大学生就成功研发了可以

佛山南海手板模型制作服务与开模服务相比赢在哪里?

1、避免直接开模具的风险性由于模具制造的费用一般很高,比较大的模具价值数十万乃至几百万,如果在开模具的过程中发现结构不合理或其他问题,其损失可想而知。 而手板模型制作则

手持式三维扫描仪在新能东莞清溪源零件行业的应用

客户的产品是新能源汽车零部件,结构简约而不粗糙,其变形量与设计图纸存在的偏差是很大的,在汽车设计过程中零部件占车上的一部分,只要零部件出现一点差错,那么汽车就不是完美和安

3D扫描仪助力汽东莞常平车车门高低温实验变形量检测

在工业生产制造过程中,制造商为确保所生产的工件及产品符合日常使用环境需求,通常都会在环境模拟试验设备中进行高低温试验,希望通过模拟高低温变化的环境,对工件及产品进行检测

三维扫描仪的应用——工业篇

三维扫描仪的作用简单来讲,就是用工业CCD尽可能完整、高精度的采集宏观物体表面的数据到我们的计算机上。基本上能通过眼睛很清楚看到的位置,扫描仪会尽可能1:1的去采集到数据

3D打印服务上东莞黄江色之丝印工艺介绍

工艺简介丝印一般指丝网印刷,是指用丝网作为版基,并通过感光制版方法,制成带有图文的丝网印版。丝网印刷由五大要素构成,即丝网印版、刮印刮板、油墨、印刷台以及承印物。丝网印

| 留言与评论 (共有 条评论) |