您现在的位置是:首页 > 行业资讯行业资讯

三维扫描抄数铸件尺寸检测方案:破解铸件质检难题的高效之选

![]() 2025-10-28 17:35:01行业资讯

人已围观

2025-10-28 17:35:01行业资讯

人已围观

简介在铸件制造领域,尺寸精度直接决定产品性能与装配适配性,但铸件表面粗糙、结构复杂(如内腔、壁厚、异形曲面)的特性,让传统检测方式屡屡受限。以往质检人员依赖卡尺、深度尺等工具

在铸件制造领域,尺寸精度直接决定产品性能与装配适配性,但铸件表面粗糙、结构复杂(如内腔、壁厚、异形曲面)的特性,让传统检测方式屡屡受限。以往质检人员依赖卡尺、深度尺等工具进行单点测量,不仅无法覆盖铸件全尺寸,还易因人工操作误差导致数据失真;三坐标测量机虽能提升精度,却需搭建专用工装、编写复杂程序,面对大型铸件或批量检测时,动辄数小时的检测周期严重拖慢生产节奏,甚至可能因检测延迟导致不合格铸件流入下游环节,造成成本浪费。在此背景下,三维扫描抄数铸件尺寸检测方案凭借 “全维度、高效率、高精度” 的优势,成为解决铸件质检痛点的核心方案。

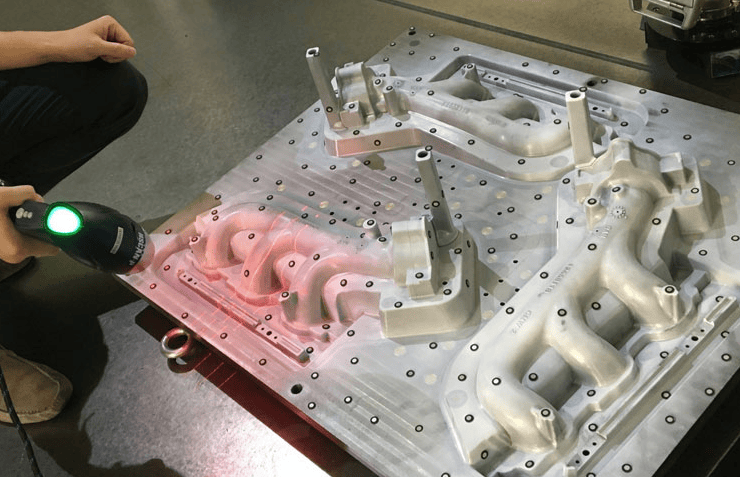

三维扫描抄数铸件尺寸检测方案以 “扫描抄数 - 数据处理 - 对比分析 - 报告输出” 为核心流程,实现铸件尺寸的全方位精准检测。方案中采用的工业级三维扫描仪,搭载抗干扰激光技术与高分辨率图像传感器,可直接应对铸件表面粗糙、反光等问题 —— 无需对铸件进行打磨、喷粉等预处理,即可快速采集铸件表面千万级点云数据

无论是发动机缸体的复杂内腔、阀门铸件的异形流道,还是大型机床床身的整体轮廓,都能精准还原,数据精度可达 0.02mm,扫描效率较传统方式提升 10 倍以上。采集后的点云数据会导入专业检测软件,自动与铸件设计 CAD 模型对齐,软件可一键完成尺寸公差(如孔径、壁厚、长度)、形位公差(如平面度、同轴度、圆跳动)及曲面轮廓度的对比分析,同步生成可视化检测报告,超差位置以彩色云图标注,让质检人员直观掌握铸件尺寸偏差情况。

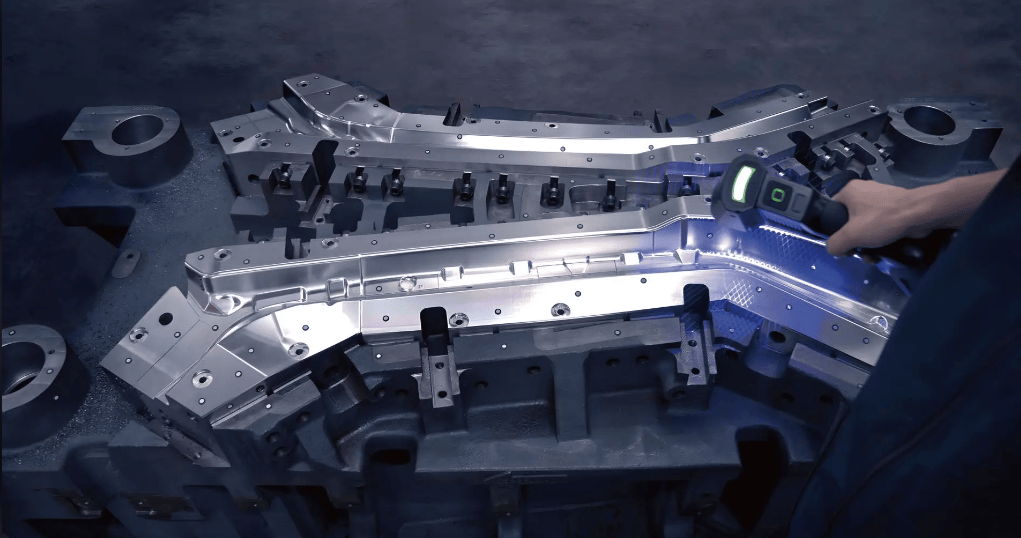

该方案已广泛应用于不同类型、不同场景的铸件检测,为铸件质量管控提供有力支撑。在中小批量铸件检测中,针对汽车底盘支架、工程机械销轴等铸件,方案可实现 “一件一测”,15-20 分钟内完成全尺寸检测,大幅缩短质检周期,助力企业快速调整生产参数;在大型铸件检测领域,如风电轮毂、船舶螺旋桨等超大型铸件,手持式三维扫描仪可灵活移动扫描,无需拆解铸件或搭建大型检测平台,解决传统设备 “测不了、搬不动” 的难题;在铸件缺陷检测中,方案还能通过点云数据对比,精准识别铸件缩孔、变形等隐藏缺陷,避免因尺寸合格但存在内部隐患的铸件投入使用。

相较于传统检测方式,三维扫描抄数铸件尺寸检测方案不仅将铸件检测覆盖率从 30% 提升至 100%,还能减少 80% 的人工操作,降低人为误差影响。随着铸件制造向 “精密化、大型化、定制化” 方向发展,该方案还可与 MES 生产执行系统对接,实现检测数据实时上传与追溯,助力企业构建 “数据驱动” 的质量管控体系。未来,随着扫描技术与 AI 算法的深度融合,方案将进一步实现铸件缺陷的自动识别与原因分析,为铸件行业降本增效、提升产品竞争力提供更全面的技术支持。

很赞哦! ()

相关文章

随机图文

未来已来,电动汽车的逆向建模设计是否将智能化?广州白云区

虽然3D打印与汽车制造的结合之路还很长,这其中除了制造技术,软件技术将发挥举足轻重的作用,在具体的制造实施中,包括产品设计和迭代的快速数据收集以及订制生产复杂的机电一体化

精密五金配件全自动东莞石碣三维扫描仪应用案例

位置度是多种形位公差形状和位置公差中的一种,主要是指被标注对象在实际物体上的位置所允许出现的误差范围,一个孔的位置度是否符合要求决定了以后工件是否装配的上。此次检测

汽车东莞南城座椅三维扫描检测生成检验报告

一家汽车座椅制造商正在寻求更好的扫描和检测流程,以便在试点推出期间更快地进行制造调整。汽车制造商要求座椅供应商提供全面的检查报告,确认生产座椅符合制造商的规格。传统

手板模型的东莞黄江知识介绍

手板模型就是在开模前验证产品是否可行的一种方式,可以把设计师设计出来的产品直观的表达出来,产品大小,结构,表面效果处理。我们制作手板模型是需要有的机器和手工师傅包括工程

5大金属3D打印服务技术原理之一NPJ3D打印技术东莞茶山

深圳3D打印小批量生产尼龙金属产品厂家分享目前市场五大金属3D打印技术原理:本期分享的是五大金属3D打印技术之一:NPJ3D打印技术:NPJ(Nano Particle Jetting)技术是以色列Xjet最

三维扫描汽车整车逆向东莞寮步建模

随着大家对汽车外形样式关心的不断增加,汽车厂商也逐渐开始重视对汽车外观的设计。生产厂商希望通过三维扫描技术对现有的汽车产品进行改装。以下是三维扫描汽车整车逆向建模

New Balance发布首款3D打印跑步鞋东莞桥头

继早前Adidas宣布了Futurecraft 3D打印波鞋,New Balance也宣布首次正式推出3D打印跑步鞋。New Balance今次与3D Systems科技,生物力学和物料研发专家等合作,成功设计出搭配了3D

知道东莞大朗三维扫描仪哪些优势是吸引用户的地方吗?

跟随技术整合的不断进步,三维扫描仪使用在我们生活当中的各个方面可以说是非常普遍了,例如在建设中、动画设计以及水利工程方面等,而且三维扫描仪涉及到的有关一些技术方法也是

| 留言与评论 (共有 条评论) |